油田回注水

我国大部分油田已经进入开发的中、后期,采出油中的含水量为60~80%,有的油田甚至高达90%。如果这些含油污水未经处理直接排放,将造成严重的环境污染,也是水资源的极大浪费。因此,对油田采出水必须进行处理回用,含油污水常规处理流程是:

来水 → 缓冲调储 → 除油、沉降 → 过滤 → 回注、回用或排放。

缓冲调储的目的是对来水进行均质、均量,也兼有预处理目的。 除油沉降的目的是去除水中大部分油和悬浮物。 过滤是进一步去除水中细粒径的油和悬浮物,起到水质把关的作用。

由于回注对含油及悬浮物指标要求都十分严格,因此油田含油污水处理工艺中的除油和过滤技术也就成为整个工艺的关键和难点。

回注水水质标准

(行业标准《碎屑岩油藏注水水质推荐指标 SY/T—5329—94》)中A2级标准

CODcr≤100mg/ L

油≤6mg/ L

SS≤2mg/ L

PH:6.5-7.5

粒径中值≤1.5μm

多年来,国内外很多专家、学者对油田注水的深度处理进行了广泛研究。包括采用有机和无机材质的膜为过滤介质的过滤器。有机膜主要采用中空纤维超滤膜,而无机膜主要采用陶瓷微孔膜。试验结果表明,油田采出水经过常规过滤处理后,再通过膜过滤装置处理后的水质足可以满足SY/T5329-94《碎屑岩油芷注水质推荐指标及分析方法》A1级标准要求。

虽然膜过滤技术得到专家及用户一致公认,但还有不足之处影响了大规模推广,所谓的不足之处主要表现在:

工艺流程不匹配。

第二 选择的膜性能不适用油田污水的特殊性,如:抗油污能力、耐55℃以上高温等。

第三 选择的膜形式不适合油田污水,例如很多试验用膜均为陶瓷膜、中空纤维膜、和卷式膜,而很少采用有机管式膜或其他能够达到精度的过滤材料。

第四 膜再生性能较差。缺少有效的专用清洗剂,难以长期保持膜通量。

第五 设备初期投入和运行费用较高,难以大面积普及。

新技术特点

1 过滤材料比重轻,容易反冲洗,反洗节能节水。

2 属于不定形滤料,反洗容易恢复流量,减少更换率滤材。

3 精度达到0.1微米,满足过滤悬浮物和吸附截留水中油的需要。

新技术与传统技术对比

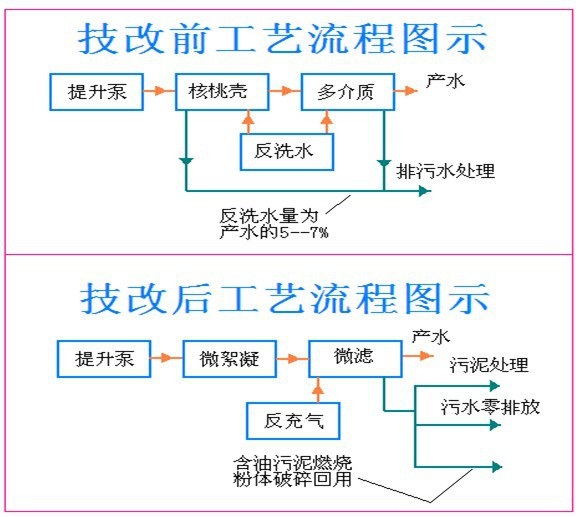

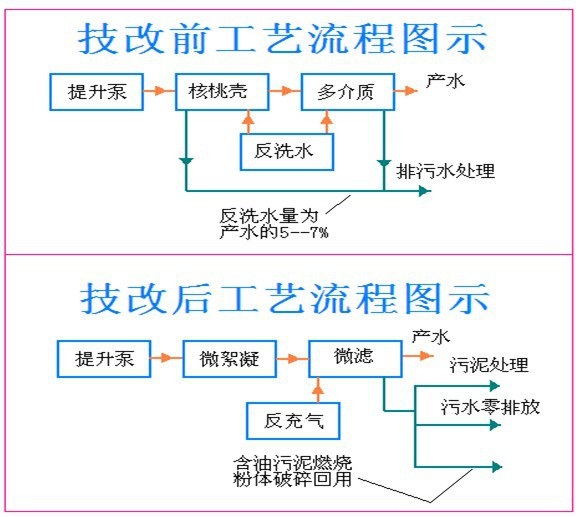

核桃壳+多介质的技术路线,实质是以核桃壳为多介质的预处理,核桃壳过滤罐用于除油和除一定的悬浮物,而多介质作为终端除悬浮物的终端设备,除油则是次要的。当采用新型的投加复合絮凝剂+节能微滤工艺后,可以将此前的核桃壳+多介质二级过滤工艺合并为一级过滤,二套系统改为一套系统,简化了工艺流程,减少了占地面积,降低了投资,降低设备运行的管理费用。

核桃壳与多介质过滤器都要进行反冲洗,由于石英砂的比重大,因此要消耗较大的反洗水耗和能耗,一般反洗水量约占产水量的5---7%。技改后只有一套微滤罐,反冲洗主要依靠气体,反洗水仅为产水的0.5%,经过处理后可实现反洗水零排放,采用反洗排污快速沉降罐浓缩含油污泥,污泥可以自然风干也可以适度挤压后卫生填埋,还可以燃烧后粉体回用,至此实现了反洗水量排放,污泥回用零排放。

核桃壳的出水含油量很大程度上取决于滤料的新旧老化或吸附饱和程度,而新工艺出水含油量仅与添加的复合絮凝剂数量有关,而添加量是可以精确控制的,只要超过一定的量,出水含油量则一直会保持稳定。

节能微滤的过滤精度可达到0.1微米,远高于普通砂滤,因此实现彻底去除悬浮物,确保回注水SS≤2mg/L。

| 监测内容 |

进 水 |

出 水 |

| 含 油(mg/L) |

100--200 |

0---5 |

| 聚合物(mg/L) |

100--200 |

|

| 悬浮物(mg/L) |

100--200 |

1--5 |

| 粒径中值(μm) |

|

1--3 |